Referanse - Hydroscand

Om Hydroscand

Eksperter på løsninger for hydraulikk- og industrislanger i alle bransjer.

Hydroscand Group er en ledende leverandør av løsninger for hydraulikk- og industrislanger, med en sterk lokal tilstedeværelse støttet av global ekspertise. Som en familiebedrift siden 1969 har vi vokst til å betjene kunder i over 20 land, og vi tilbyr skreddersydde tjenester for å møte de unike behovene til ulike bransjer over hele verden.

Med et dedikert team på over 1600 ansatte er vi forpliktet til å levere kvalitetsprodukter og eksepsjonell kundeservice. Våre strategisk plasserte avdelinger og Slangeservice-biler sikrer rask og praktisk tilgang til et komplett utvalg av produkter og tjenester, noe som maksimerer produktiviteten og reduserer nedetid.

Bakgrunn

Hydroscand Norge hadde gjennomført 3 piloter på Lean implementering, og ønsket å implementere Lean Six Sigma i resterende avdelinger i løpet av de neste 3 årene. De ønsket å starte med Logistikkavdelingen og ute-avdelingene.

Løsning

1. Workshop

Prosjektet startet med workshop sammen med ledergruppen og utvalgte ansatte fra daglig drift. Fokus i workshopen var å identifisere dagens mulige forbedringsområder. Deltakerne gjorde en overordnet prosesskartlegging av verdikjeden fra kategori, innkjøp, lager og utgående distribusjon. Mulige forbedringsforslag ble vurdert og prioritert i forhold til innsats og effekt.

2. Mål og metodikk

Mål

Målet var å sette Logistikkavdelingen og uteavdelingene i stand til å drive med kontinuerlig forbedring på egen hånd. Underveis skulle beste praksis etableres, dokumenteres og følges opp. Samtidig var det mål å øke omløpshastigheten på lageret.

Metodikk

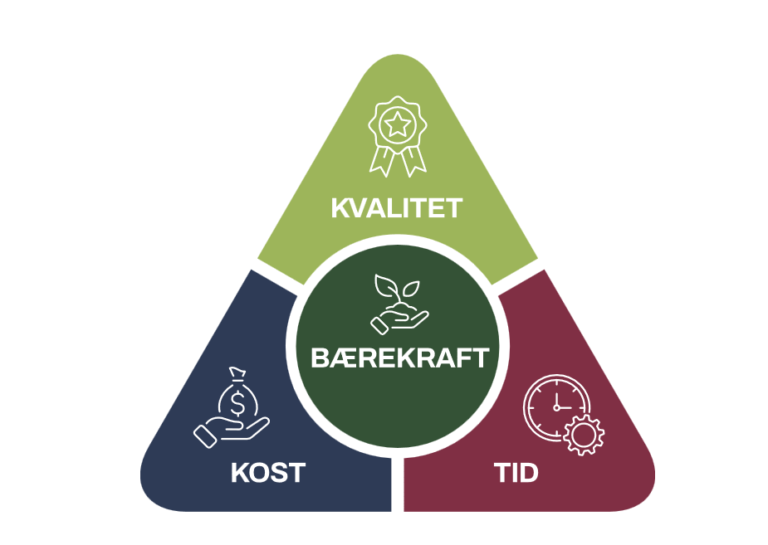

Lean Six Sigma ble brukt som metode for å styre forbedringsarbeidet samt å etablere beste praksis.

En detaljert analyse av dagens situasjon

- Logistikkanalyse: Omfattende dataanalyse av verdikjeden, overordnet prosesskartlegging, intervjuer og ABC XYZ-analyse av lagerbeholdningen ble gjort.

- Fiskebensanalyse: Identifiserte rotårsaker til usunn lagerbeholdning.

- Tiltaksliste: Analysen ble avsluttet med anbefalte tiltak og med mål om å etablere en sunn lagerbeholdning og en bedre prosessflyt.

Implementering av kontinuerlig forbedring

-

- Over 100 ansatte ble sertifisert i gult belte i Lean Six Sigma med konkrete problemstillinger fra bedriften.

- Gjennomføringer av forbedringer som skal sikre varige resultater.

- Kartlegging av kjerneprosessene, finne beste praksis og implementere den.

- Lean Logistikk bisto i tillegg på de store prosjektene.

Arbeidsstrømmer:

Logistikk og innkjøp

- Effektivisering av lagerflyt, økt effektivitet i AutoStore, visuell styring og gjennomføring av gulbelteprosjekter.

Avdelinger

- Fokus på å implementere beste praksis, reduserte fraktkostnader og økt bestillingsfrekvens og 5S hvor det var behov

Produkt og økonomi

- Forbedring og standardisering av prosesser, opprettet prosess for leverandørlivssyklus og reduserte tiden brukt på månedsavslutning fra 12-8 dager.

3. Resultater

• Redusert kapitalbinding: 14% reduksjon

• Redusert inkurans: 28% reduksjon

• Økt innmeldingspresisjon sentrallager fra 3,8 dager til 2,4 dager

• Økt leveringspresisjon fra sentrallager fra 96% til 99,8%

• Økt omløpshastighet

• Redusert avvik i forsendelser fra sentrallager fra 0,30% til 0,19%

• Reduserte fraktkostnader mellom avdelinger: 68% reduksjon

• Økt produktivitet fra sentrallager: Antall linjer pr plukker økt

• Innført 5S på avdelinger: Hvor dette har vært nødvendig

• Sertifiserte gulbelter i Lean Six Sigma: 100 stk.

Henrik Hansen, Daglig leder og partner i Lean Logistikk ledet prosjektet